球囊导管设备和专业知识

Machine Solutions 提供生产世界上最好的球囊导管所需的全套设备解决方案。 从概念到生产,我们的设备可以满足所有客户的产品规格和生产需求。 这包括用于球囊成型、球囊粘合、球囊折叠、颈缩、切割、涂层、测试、模具生产等的机械。

Machine Solutions 很自豪能够成为所有球囊导管制造工艺的一站式商店。 我们的设备专家随时准备为工程师提供最佳解决方案,以满足他们的工艺需求。

药物涂层气球折叠

MSI 的药物洗脱球囊打褶和折叠设备是业界第一个也是唯一一个专门设计用于处理 DEB/DCB 产品的系统。 FFS1075S 扩展了经过行业验证的球囊折叠技术,添加了集成 PTFE 薄膜,可保护球囊涂层免受损坏并消除传统褶皱/折叠方法可能发生的交叉污染的可能性。

产品特点

减少折叠轮廓和护套力

保护药物涂层免受损坏和交叉污染

减少周期时间和操作员处理

消除褶皱

产生等长的褶皱,以实现均匀部署

垂直气球成型

垂直方向为球囊成型过程中的生产场地空间的最佳利用提供了较小的占地面积。 客户可以从单台机器开始,然后根据需要增加机器容量。 该机器配备了 PLC 控制、带触摸屏的 PC 和 BW-TEC HMI。 单个产品的所有工艺参数都可以存储在单独的配方中。

自动化导管制造工作站

“Workcell”是一个自动化平台,旨在提高多个球囊导管和支架输送生产过程的质量、速度和成本。 导管垂直定向,以显着减少所需的占地面积。 据估计,这些机器的标准配置将需要超过 25 延米的制造空间。 Workcell 可以将所有这些过程压缩到 2 平方米的机器中。

工作单元特点:

一位操作员可以运行多个生产流程

并行流程同时运行以优化节拍时间和生产产量

垂直产品搬运减少了设备占地面积

集成质量检查,而不会影响节拍时间

自动化的产品处理提高了成品的一致性

自定义配置以满足您独特过程的需求

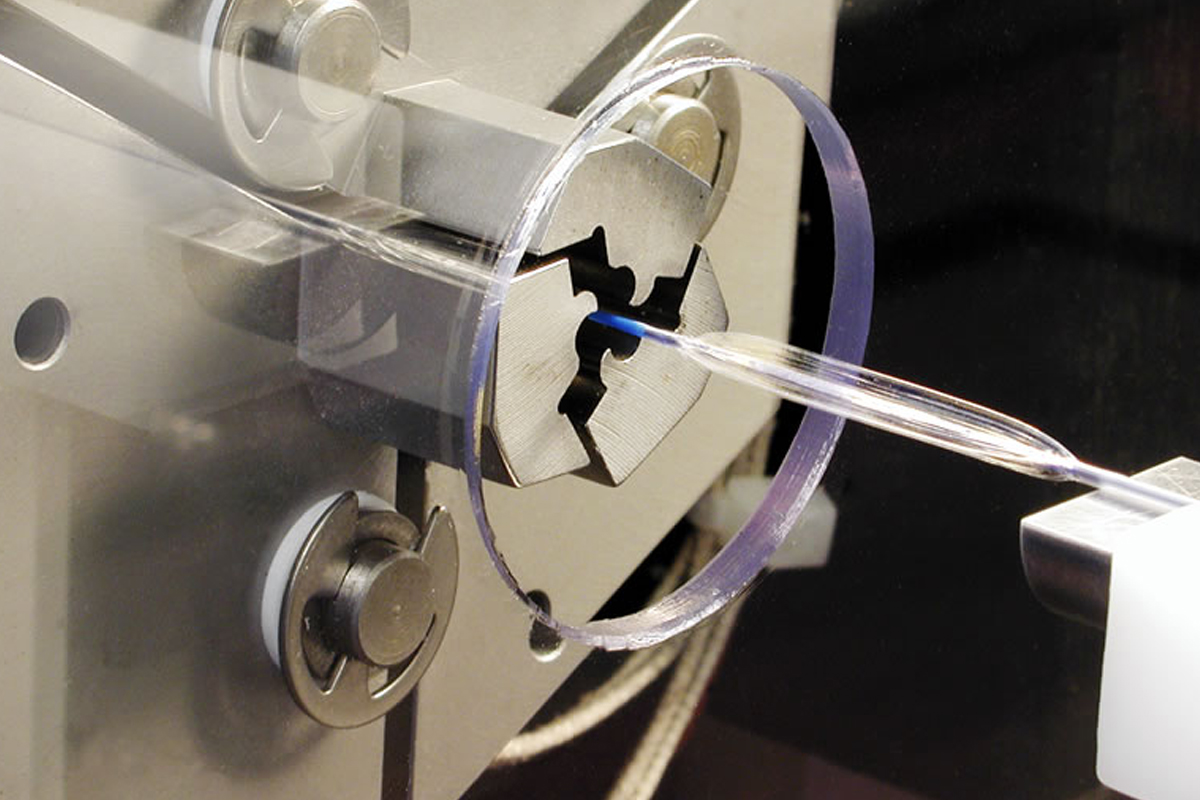

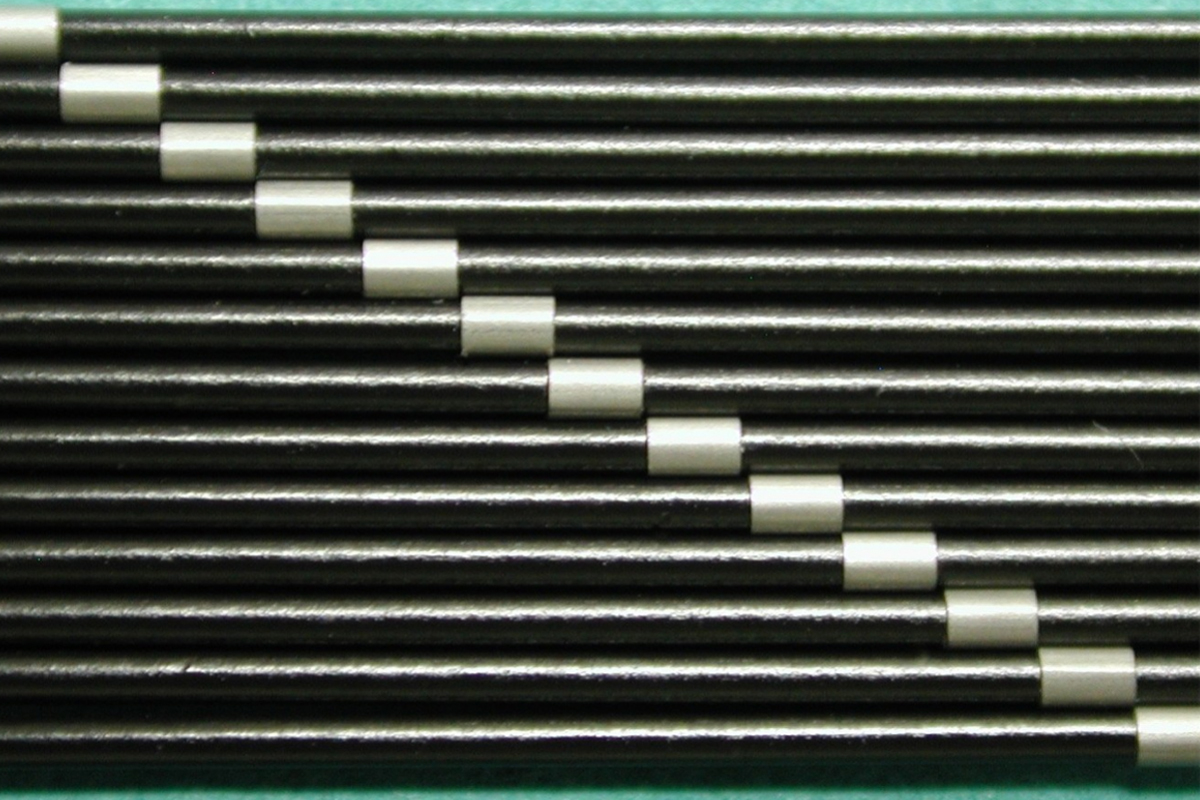

带自动定位的标记带型锻

MSI 的自动标记带型锻设备可在严格的制造公差范围内自动定位和型锻标记带。 用于大批量 PTCA 和 PTA 长度产品制造,拾放装载选项允许

用于连续的自动化处理。 型材驱动型锻机包括带有触摸屏界面的集成 PLC 控制系统,便于工艺开发和快速产品转换。

产品特点

消除了操作员手动加载型锻机和定位带的需求

提高产品定位重复性(±0.15mm 精度产品和距离相关)

支持快速,轻松地更改不同的产品尺寸

编织各种标记带材料

洁净室准备就绪

无需润滑或垫片

MSI 提供功能和软件检查清单以支持验证活动

保护热敏导管球囊

Beahm Balloon Bonder 520-B 采用久经考验的分体模技术,因为该系统在焊接和粘合过程中通过将气球封装在紧邻焊接区域的气动空腔中来保护热敏导管气球。 由于模头在组件的装卸过程中缩回,该设备进一步增强了保护。 520-B 球囊粘合机也是保护非球囊型导管的热敏材料(如电气元件和线圈)的理想选择。